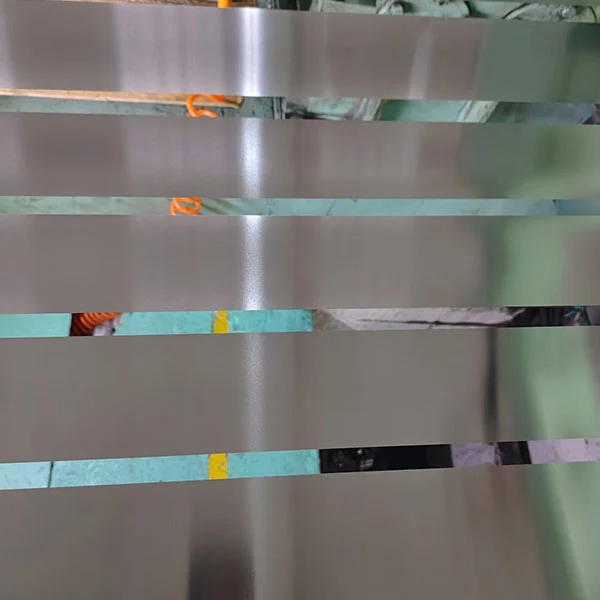

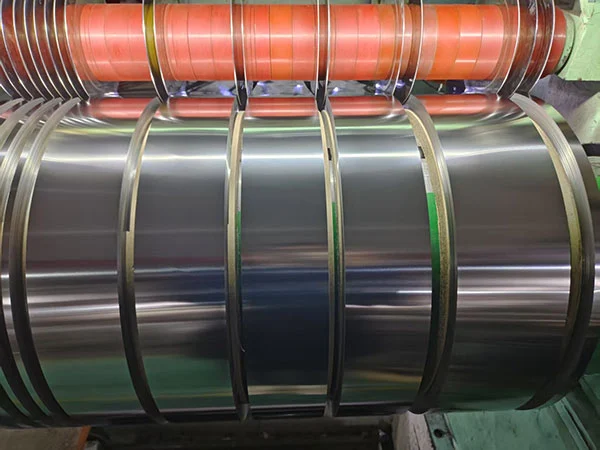

Ningbo Huali Steel Co., Ltd. Focus su materiali in acciaio inossidabile di precisione. Ha linee di produzione come unità a fessura, laminatoi, forni a ricottura, ecc. Le materie prime sono acquistate principalmente da famose acciaierie come Tisco, Baosteel e Posco, Corea del Sud. Ningbo Huali Steel prende la lavorazione della striscia in acciaio inossidabile di precisione come vantaggio di base e la sua tecnologia si concentra su campi ultra-sottili, elevati e speciali per il trattamento della superficie per servire l'industria manifatturiera di fascia alta. Inoltre, la società ha effettuato investimenti a lungo termine, continuo e ad alta intensità nella striscia in lega fecrale EN1.4725.

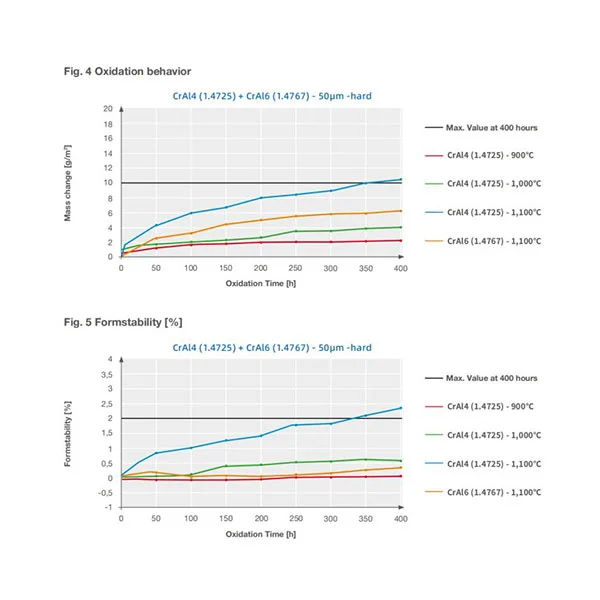

EN1.4725 Striscia in lega fecrale è un materiale di riscaldamento elettrico con ferro, cromo e alluminio come componenti principali. Ha le caratteristiche di elevata resistività, piccolo coefficiente di resistenza di temperatura, buona resistenza all'ossidazione e alta temperatura operativa. La sua massima temperatura operativa può raggiungere 1400 ℃ e il film di ossido di al₂o₃ formato sulla superficie migliora significativamente la resistenza all'ossidazione ad alta temperatura. EN1.4767 La bobina in lega fecrale ha un peso leggero e a basso costo ed è adatto a forni elettrici industriali, elettrodomestici e altri scenari. Ottimizzando il processo di preparazione, il problema della fragilità ad alta temperatura dei materiali tradizionali viene risolto e la durata del servizio è estesa.

| GRADO | Composizione chimica | ||||||||

| Cr | AI | Cr | AI | S | P | Mn | In | N | |

| 0cr21ai6 | 19.0-22.0 | 5.0-7.0 | 19.8946 | 5.4475 | 0.001 | 0.014 | 0.097 | 0.1099 | 0.0057 |

1) Caratteristiche ad alta temperatura

EN1.4767 La bobina in lega fecrale è generalmente utilizzata a una temperatura di 1400 ° C e tipi speciali (come 0Cr21al6nb, 0Cr27al7Mo2) possono resistere a temperature fino a 1500 ° C (fino al 2025). Il tasso di aumento del peso di ossidazione ad alte temperature è inferiore a 1,5 g/m² · h e la durata di servizio è 2-4 volte quella delle leghe di nichel-cromo.

2) caratteristiche leggere ed economiche

La densità della bobina in lega fecrale EN1.4767 è inferiore di circa il 15% a quella della lega di nichel-cromo e lo stesso componente può risparmiare il 20% dei materiali. Le materie prime sono in ferro e scarti e il costo è ridotto del 20%-35%.

3) Adattabilità ambientale

EN1.4767 La tolleranza della bobina in lega fecrale nell'atmosfera contenente zolfo è migliore di quella della lega di nichel-cromo e le sue prestazioni anti-carburazione sono migliorate del 50%. Gli elementi delle terre rare vengono aggiunti per perfezionare i grani e ridurre le inclusioni del 40%.

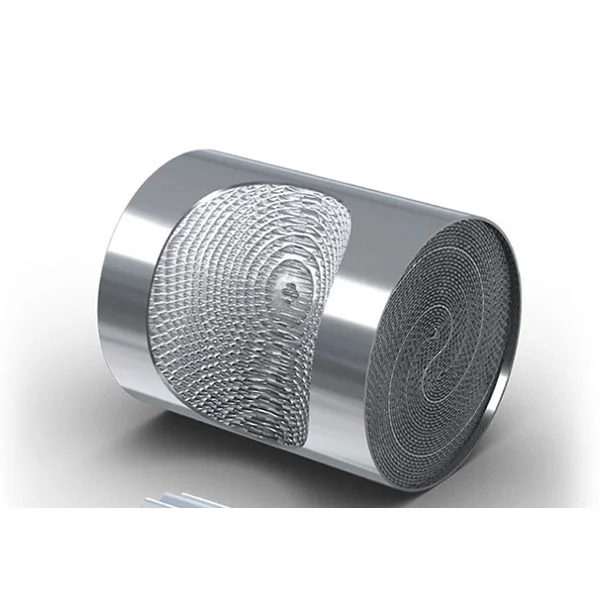

1) Attrezzatura di riscaldamento industriale

EN1.4767 La bobina in lega fecrale è ampiamente utilizzata in macchinari metallurgici, forni in ceramica, fusione di vetro e altri scenari, il carico superficiale dei componenti raggiunge 1,5-2,0 W/cm². Utilizzato per il riscaldamento di crack sopra 1400 ℃ nei reattori petrolchimici.

2) Elettrodomestici civili

EN1.4767 La bobina in lega fecrale è ampiamente utilizzata in elettrodomestici come forni elettrici e ferri elettrici, l'efficienza del riscaldamento è aumentata del 30% con radiazioni a infrarossi. I dati del 2025 mostrano che la resistenza alla temperatura massima di filo 0,2-5,5 mm è di 1500 ℃.

La lega ha difetti come resistenza a bassa temperatura e facile deformazione. Aggiungendo il titanio e le terre rare per migliorare la forza del confine del grano, l'allungamento è superiore al 12%. Il processo di fusione del vuoto aumenta la tenacità del 25% e la resistenza alla fatica del 40%. Il brevetto del 2024 utilizza il rivestimento nano-Alumina per prolungare la vita da 1300 ℃ a 3000 ore.

La società ha istituito un sistema di controllo a processo pieno, concentrandosi sui seguenti collegamenti fondamentali: 1. Controllo preciso degli ingredienti 2. Ottimizzazione dell'organizzazione e delle prestazioni 3. Test a processo completo e verifica 4. Strategia di tolleranza zero per difetti 5. Gestione della tracciabilità. Ogni lotto di materiali è associato al numero del forno di fusione, ai parametri del processo di rotolamento e al rapporto di test (in conformità con il sistema ISO 9001), realizzando la tracciabilità a due vie dalle materie prime ai prodotti finiti.